Hechas sin moldes, sin límite en el diseño y 10 veces más rápido. La impresión 3D tiene aplicaciones infinitas y la industria del automóvil ha sido de las primeras en adoptarla para ahorrar tiempo y ganar flexibilidad en todas las fases de desarrollo y producción de un vehículo. Así funciona el 3D Printing LAB de Seat.

«Si puedes imaginarlo, podemos hacerlo». Este es el lema del laboratorio de impresión 3D ubicado en el Centro de Prototipos del fabricante español. Con esta premisa, sus nueve impresoras trabajan para todos las áreas de Seat, como diseño, producción o logística, realizando todo tipo de elementos.

«Una de las ventajas de esta técnica es que podemos aplicar geometrías infinitas y así ejecutar cualquier tipo de diseño con alta precisión para todas las áreas de la fábrica, por muy complicado que parezca. Y todo ello en tiempos imposibles de lograr con el proceso normal», comenta Norberto Martín, responsable del 3D Printing LAB de la marca.

La impresión 3D se une a la industria del motor - Foto: Joan MonfortAdemás de la versatilidad en los diseños, la principal ventaja de utilizar la tecnología 3D es la rapidez con la que se fabrican todas las piezas. En el proceso normal, para elaborar por ejemplo un retrovisor, primero hay que realizar un molde. Esto puede llevar semanas. Además, se trataría de un modelo único y si se quisiese variarlo mínimamente habría que realizar otro molde.

La impresión 3D se une a la industria del motor - Foto: Joan MonfortAdemás de la versatilidad en los diseños, la principal ventaja de utilizar la tecnología 3D es la rapidez con la que se fabrican todas las piezas. En el proceso normal, para elaborar por ejemplo un retrovisor, primero hay que realizar un molde. Esto puede llevar semanas. Además, se trataría de un modelo único y si se quisiese variarlo mínimamente habría que realizar otro molde.

En cambio, con la impresión 3D esta fase previa desaparece y el proceso se agiliza de forma sorprendente. Un archivo con el diseño llega a los técnicos y lo mandan a imprimir como si se tratara de un documento. En 15 horas la pieza está lista. «Utilizando tecnologías tradicionales tardaríamos semanas en tener una pieza y con la impresión 3D podemos tenerlas de un día para otro. Esto nos permite hacer varias versiones en una misma semana, que se pueden probar y volver a modificar para ir mejorándolas», afirma Martín.

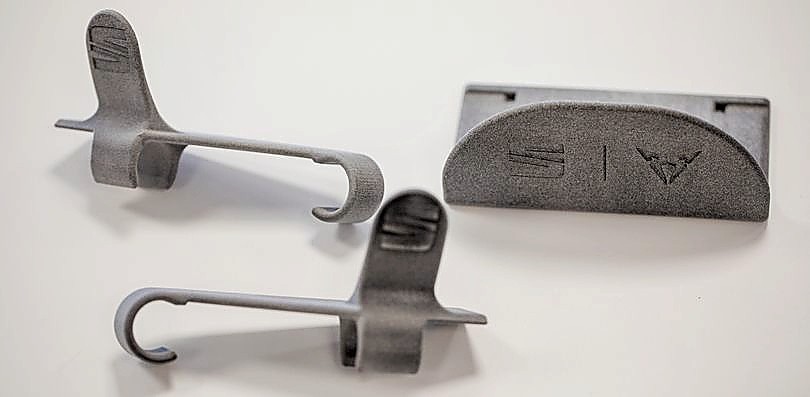

El 80 por ciento de las piezas que se imprimen son prototipos para el desarrollo de vehículos, pero también se realizan útiles y herramientas a medida para la línea de montaje, logos personalizados para showcars e incluso salvamascarillas y tiradores de puerta para ayudar en la prevención del coronavirus salen de este innovador centro.

La impresión 3D se une a la industria del motor - Foto: Joan Monfort«Gracias a esta tecnología ayudamos al desarrollo del producto y también en la fabricación y ensamblaje, ya que suministramos útiles a medida, ligeros y listos para ser utilizados por los operarios. Incluso hemos llegado a imprimir salvamascarillas y accesorios para abrir las puertas con los brazos y no tener que usar las manos», señala.

La impresión 3D se une a la industria del motor - Foto: Joan Monfort«Gracias a esta tecnología ayudamos al desarrollo del producto y también en la fabricación y ensamblaje, ya que suministramos útiles a medida, ligeros y listos para ser utilizados por los operarios. Incluso hemos llegado a imprimir salvamascarillas y accesorios para abrir las puertas con los brazos y no tener que usar las manos», señala.

Existen diversas clases de impresoras de fabricación aditiva: multijet fusión, sinterizado, láser, fusión de hilo o incluso de curado por luz ultravioleta. Según lo que se necesite imprimir, es más indicado utilizar una o otra tecnología, ya que cada impresora realiza las piezas en un material específico. Así, además de la forma exacta, se puede conseguir un peso concreto o que el material resista temperaturas de hasta 100 grados. «Un ejemplo de la tecnología que utilizamos para la creación de utillajes es la impresora con CFF, fabricación filamento continuo. En ella utilizamos no solamente plástico, también fibra de carbono para reforzarlo y disponer de un útil mucho más ligero y resistente para que aguante muchos ciclos», destaca Martín.

La impresión 3D se une a la industria del motor - Foto: Joan MonfortAhora, la mirada está puesta en nuevos usos centrados en el cliente con piezas personalizadas, series especiales o recambios complicados de encontrar. «Si se necesita una pieza de un modelo que ya no se fabrica, podríamos imprimirla», concluye.

La impresión 3D se une a la industria del motor - Foto: Joan MonfortAhora, la mirada está puesta en nuevos usos centrados en el cliente con piezas personalizadas, series especiales o recambios complicados de encontrar. «Si se necesita una pieza de un modelo que ya no se fabrica, podríamos imprimirla», concluye.